La maquinaria pesada moderna es mucho más que acero y sistemas hidráulicos. Cada excavadora, tractor o camión minero es un complejo sistema donde decenas de componentes electrónicos y millones de líneas de código deben funcionar en perfecta armonía. Esta creciente complejidad de productos definidos por software (SDP) exige un cambio fundamental en la forma de diseñar, construir y mantener estos equipos.

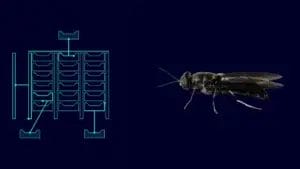

La respuesta a este desafío es el gemelo digital, una réplica virtual precisa de la máquina física. Este modelo dinámico se convierte en el plano maestro que permite a los fabricantes gestionar la intrincada interacción entre el hardware y el software, acelerando el desarrollo y garantizando una fiabilidad sin precedentes.

¿Qué es un gemelo digital en la industria pesada y para qué sirve?

Un gemelo digital es una representación virtual de un objeto o sistema físico que se actualiza con datos en tiempo real y utiliza la simulación para predecir su comportamiento. Aunque el concepto parece reciente, sus orígenes se remontan a las misiones Apolo, donde la NASA utilizó sistemas de emparejamiento digital para gestionar y simular las condiciones de sus vehículos en el espacio, como se detalla en sus archivos históricos sobre el tema.

En la industria pesada, un gemelo digital integra los modelos de diseño mecánico (CAD), los sistemas electrónicos (ECAD) y todo el software de control. Este modelo virtual no es estático; se alimenta constantemente con datos de sensores del equipo físico en operación. Como explican algunos análisis del sector manufacturero, esto permite a los ingenieros probar, validar y optimizar el rendimiento de la máquina en un entorno virtual antes de implementar cualquier cambio en el mundo real.

Su propósito es triple: acelerar el desarrollo, reducir los costos de prototipos físicos y mejorar la fiabilidad a largo plazo del producto final.

Desarrollo unificado: el puente entre ingenieros mecánicos y de software

Tradicionalmente, el desarrollo de maquinaria pesada era un proceso secuencial y aislado. Los ingenieros mecánicos diseñaban la estructura, luego los ingenieros eléctricos integraban los componentes y, finalmente, el equipo de software programaba las funciones. Este método generaba retrasos, sobrecostos y errores detectados tardíamente.

«Para los operadores, la posibilidad de actualizar sus equipos mediante software durante unas semanas, o incluso unos días, puede suponer una ventaja significativa frente a la compra de una máquina más cara desde el principio.» Dijo el Director de Heavy Equipment Industry, Siemens Digital Industries Software, Hendrik Lange.

El gemelo digital rompe estos silos, creando una plataforma de colaboración unificada. Todos los equipos, desde mecánicos hasta programadores, trabajan sobre el mismo modelo virtual de forma simultánea. Un cambio en el diseño mecánico se refleja instantáneamente para el equipo de software, que puede adaptar el código y simular su impacto de inmediato.

Esta metodología transforma el flujo de trabajo, como se aprecia en la siguiente comparativa:

| Característica | Proceso de Desarrollo Tradicional | Proceso Basado en Gemelo Digital |

| Colaboración | Secuencial y en silos (Mecánica → Eléctrica → Software) | Paralela y unificada sobre un único modelo virtual. |

| Etapa de Pruebas | Principalmente en prototipos físicos, al final del ciclo. | Virtual y continua desde el inicio del diseño. |

| Detección de Errores | Tarde, durante la integración física. | Temprana, mediante simulación constante. |

| Costo de Modificación | Muy alto, requiere cambios en prototipos físicos. | Bajo, los cambios se validan virtualmente primero. |

| Tiempo de Desarrollo | Largo y propenso a retrasos en la integración. | Reducido significativamente al eliminar cuellos de botella. |

Del diseño a la operación: simulación del ciclo de vida completo

El valor del gemelo digital no termina cuando la máquina sale de la fábrica. Se mantiene conectado a su contraparte física durante toda su vida útil, permitiendo una gestión y mejora continuas.

Antes de que un solo tornillo sea ensamblado, los fabricantes pueden usar el gemelo digital para simular miles de horas de operación en condiciones extremas. Se puede probar cómo una actualización de software interactuará con el hardware en un entorno virtual, evitando fallos costosos y peligrosos en el campo. Herramientas de emulación, como las que menciona el artículo de Siemens, son cruciales para validar la interacción entre la electrónica y el software en un contexto realista.

Esto es especialmente importante para la maquinaria que opera en entornos hostiles, como la minería. El gemelo digital permite simular el efecto de factores como el polvo, el agua o incluso la radiación cósmica a gran altitud sobre los componentes electrónicos. Si se descubre una nueva situación de fallo en el campo, ese escenario se puede replicar en el gemelo digital para desarrollar y probar una solución de software que luego se despliega en toda la flota.

El gemelo digital es la base ineludible de la maquinaria futura

La adopción de una metodología basada en el gemelo digital ya no es una opción para los fabricantes de equipos originales, sino un requisito para competir. La complejidad de integrar software avanzado y hardware duradero exige un entorno de desarrollo que ofrezca transparencia, colaboración y validación continua.

La capacidad de simular, probar y predecir el comportamiento de una máquina antes de su existencia física reduce drásticamente los riesgos y los tiempos de desarrollo. Más importante aún, establece una base para nuevos modelos de negocio, como las actualizaciones de funciones por software, y garantiza la seguridad y fiabilidad que los operadores exigen. El gemelo digital es, en efecto, el sistema nervioso central del desarrollo de la maquinaria del siglo XXI.